Impression 3D en série & XXL pour l’industrie et la communication

Notre atelier basé à Sens (Bourgogne) met à votre service un parc complet d’imprimantes 3D FDM, SLA, SLS et grand format XXL. Nous accompagnons les industries techniques et les marques de communication dans la réalisation de pièces uniques, petites et moyennes séries, mais aussi dans la production d’ensembles complexes, enseignes personnalisées, trophées et PLV.

Explication des procédés : Qu’est-ce que l’impression 3D ?

Intro : L’impression 3D, aussi appelée fabrication additive, est un procédé qui consiste à créer un objet en superposant des couches de matière. Contrairement aux méthodes traditionnelles d’usinage qui retirent de la matière, l’impression 3D construit la pièce directement à partir d’un fichier 3D numérique. Cette technologie permet de réaliser des formes complexes, réduire les coûts d’outillage, accélérer la mise sur le marché et personnaliser les pièces à la demande. Elle s’applique aussi bien au prototypage industriel qu’à la fabrication d’objets décoratifs, maquettes et supports de communication.

Les principaux procédés d’impression 3D

FDM (Fused Deposition Modeling)

La technologie FDM (Fused Deposition Modeling) repose sur le dépôt de filament thermoplastique fondu, extrudé par une buse chauffée qui se déplace selon les coordonnées du fichier 3D. Le matériau (PLA, PETG, ABS, composites renforcés fibre de verre ou carbone) est déposé couche par couche sur un plateau d’impression, chaque passage solidifiant la précédente.

Ce procédé permet de réaliser des prototypes fonctionnels, gabarits, outillages et pièces techniques de grande taille à coût réduit. Grâce à sa simplicité et à sa polyvalence, le FDM est largement utilisé aussi bien en industrie pour valider des concepts et produire des séries limitées qu’en communication pour créer des objets visuels, maquettes et volumes personnalisés.

1. Bobine de filament

Le procédé débute avec une bobine de filament thermoplastique (PLA, PETG, ABS, composites) qui alimente la machine.

2. Extrudeur moteur

Le filament est entraîné par un système d’engrenages et guidé vers la tête d’impression.

3. Buse chauffante (hotend)

Le filament passe dans une buse chauffée (200–250 °C selon le matériau), où il est fondu.

4. Dépôt de la matière

Le plastique fondu est déposé couche par couche sur le plateau d’impression en suivant les coordonnées définies par le fichier 3D.

5. Plateau d’impression

Le plateau peut être chauffant pour améliorer l’adhérence et éviter le warping. Après chaque couche, la buse monte légèrement pour laisser place à la suivante.

6. Construction de l’objet

La répétition de ce cycle couche après couche permet d’obtenir progressivement la pièce finale en 3D, fonctionnelle ou visuelle selon le besoin.

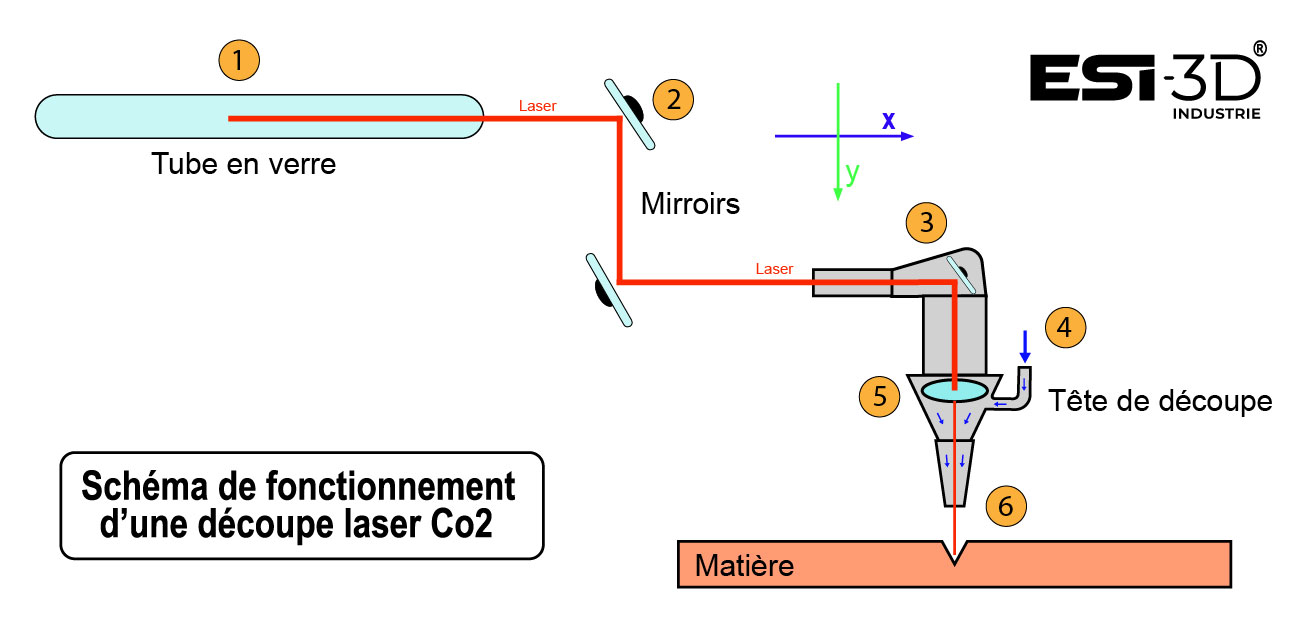

SLS (Selective Laser Sintering)

La technologie SLS (Selective Laser Sintering) repose sur le frittage sélectif d’une poudre polymère – le plus souvent du nylon (PA12) ou des composites chargés en fibres de verre ou de carbone – à l’aide d’un laser haute précision. Contrairement au FDM ou au SLA, ce procédé ne nécessite pas de supports : la poudre environnante maintient naturellement la pièce au fur et à mesure de sa fabrication. Le plateau d’impression descend couche après couche, tandis qu’un rouleau répartit une nouvelle fine épaisseur de poudre, immédiatement solidifiée par le laser. Le SLS permet de produire des pièces robustes, fonctionnelles et complexes, parfaitement adaptées au prototypage avancé, à la fabrication de gabarits et outillages, ainsi qu’à la production de petites et moyennes séries. Sa combinaison de résistance mécanique, liberté géométrique et reproductibilité en fait une technologie privilégiée par les secteurs exigeants comme l’aéronautique, le ferroviaire, le médical ou l’agroalimentaire.

1) Bac de poudre polymère

La machine contient un bac rempli de poudre polymère (nylon PA12 ou composites), répartie en fine couche.

2) Rouleau d’étalement

Un rouleau ou une lame étale uniformément la poudre sur la surface de travail pour préparer chaque nouvelle couche.

3) Laser haute précision

Un laser balaie la surface en suivant le fichier 3D et fritte sélectivement les particules de poudre aux endroits voulus.

4) Solidification sélective

Les zones exposées au laser se solidifient immédiatement, tandis que la poudre non touchée reste libre et sert de support naturel.

5) Plateau d’impression mobile

Après chaque exposition, le plateau descend légèrement sur l’axe Z, correspondant à l’épaisseur d’une couche.

6) Répétition du cycle

Le rouleau dépose une nouvelle couche de poudre, le laser frit-te à nouveau, et ainsi de suite jusqu’à l’obtention de la pièce complète.

Applications industrielles

Prototypage

Aéronautique et Ferroviaire

Dans les secteurs exigeants comme l’aéronautique et le ferroviaire, l’impression 3D permet de réaliser rapidement des prototypes fonctionnels pour valider la conception de pièces complexes. Les ingénieurs peuvent tester l’ergonomie, l’assemblage et la résistance avant d’investir dans des outillages coûteux. Grâce au prototypage rapide, il est possible de réduire considérablement les délais de développement et d’optimiser la mise au point des composants destinés aux cabines, systèmes de ventilation ou structures mécaniques.

Automobile

L’industrie automobile utilise la fabrication additive pour créer des prototypes ergonomiques, pièces de validation et gabarits de contrôle. Ces tests permettent de vérifier rapidement l’intégration dans des ensembles complexes, d’ajuster les dimensions et d’améliorer le design produit avant industrialisation. En réduisant les cycles d’essai, l’impression 3D contribue à accélérer la R&D et à diminuer le time-to-market.

Agroalimentaire & médical

Dans le secteur de l’agroalimentaire, l’impression 3D facilite la création de maquettes de machines, prototypes de pièces en contact indirect avec les lignes de production ou systèmes de guidage. Pour le médical, elle permet la fabrication de dispositifs de test, prototypes d’implants ou modèles anatomiques destinés à la planification chirurgicale. Dans ces deux univers, la fabrication additive sécurise la conception avant le passage en série en garantissant précision et adaptabilité.

Pièces techniques

Industrie mécanique

La fabrication additive s’impose comme une solution rapide pour produire des outillages sur mesure, gabarits de montage, capots et carters de protection. Ces pièces, réalisées en matériaux techniques, permettent d’améliorer la sécurité des opérateurs, d’optimiser les flux de production et de réduire les délais d’approvisionnement. L’impression 3D apporte une flexibilité que ne permet pas l’usinage conventionnel, notamment lorsqu’il faut créer des formes complexes ou intégrer des fonctions directement dans la pièce.

Maintenance & pièces de rechange

Un atout majeur de l’impression 3D réside dans la fabrication de pièces de rechange en urgence. Lorsqu’un composant est endommagé ou obsolète, la rétroconception (reverse engineering) permet de scanner puis reproduire la pièce par impression 3D, réduisant ainsi les temps d’arrêt machine. Cette capacité à produire à la demande limite le besoin de stocker de grandes quantités de pièces détachées, tout en garantissant une réactivité accrue dans la maintenance industrielle.

Assemblages complexes

Les technologies comme le SLS (Selective Laser Sintering) permettent de créer des ensembles mécaniques optimisés composés de plusieurs éléments imprimés en une seule opération. Ces assemblages complexes sont utilisés pour réaliser des bancs de test, systèmes de fixation, supports techniques ou composants intégrés dans des machines spéciales. Grâce à la liberté de design offerte par l’impression 3D, il est possible de combiner légèreté, robustesse et précision.

Séries de production

Petites séries

L’impression 3D est parfaitement adaptée à la fabrication de petites séries de pièces techniques, que ce soit pour lancer un nouveau produit, réaliser des pré-séries ou tester un marché. Contrairement aux procédés traditionnels comme l’injection plastique, elle ne nécessite pas de moules, ce qui réduit fortement les coûts et les délais de mise en production. Cette flexibilité est particulièrement recherchée par les secteurs innovants et à forte évolution technologique.

Moyennes séries

En optimisant les paramètres d’impression et les volumes de production, la fabrication additive permet également de produire des séries moyennes avec un haut niveau de reproductibilité. Les pièces issues de procédés comme le SLS ou le FDM technique présentent une qualité constante et des tolérances serrées, adaptées à des applications industrielles exigeantes. La combinaison d’un contrôle qualité rigoureux et d’une traçabilité complète en fait une solution fiable pour des productions régulières.

Personnalisation industrielle

Enfin, l’impression 3D permet d’intégrer la personnalisation dans la production en série. Il est ainsi possible d’adapter chaque pièce à un usage particulier, d’ajouter des marquages uniques, ou de produire des variantes spécifiques pour différents clients sans modifier le flux de production. Cette capacité de personnalisation industrielle représente un avantage concurrentiel fort pour répondre à des demandes de plus en plus ciblées et sur mesure.

Applications communication & design

Enseignes & signalétique

Points de vente & enseignes (retail)

L’impression 3D permet de réaliser des enseignes et signalétiques sur mesure pour le secteur du retail : lettrages en volume, panneaux directionnels, logos 3D rétroéclairés ou signalétique intérieure haut de gamme. Ces supports valorisent l’image de marque en boutique et créent une expérience visuelle différenciante, en attirant immédiatement l’attention du client.

Hôtellerie & restauration

Dans l’hôtellerie et la restauration, la fabrication additive est utilisée pour produire des numéros de chambre, plaques personnalisées avec logos, pictogrammes et menus gravés. L’impression 3D offre ici un rendu premium et durable, idéal pour renforcer l’identité visuelle d’un établissement tout en garantissant une signalétique fonctionnelle et élégante.

Expositions & salons

La fabrication additive permet de produire rapidement des signalétiques éphémères et personnalisées : panneaux directionnels démontables, totems, logos ou lettrages en volume pour stands modulaires. L’impression 3D se distingue par sa flexibilité et sa réactivité, garantissant des pièces légères, originales et prêtes dans des délais très courts, parfaitement adaptés aux contraintes des salons professionnels, congrès et festivals.

Objets promotionnels & PLV

Distribution & merchandising

Les marques et enseignes utilisent l’impression 3D pour concevoir des présentoirs produits, supports de PLV, chevalets et podiums qui valorisent leurs articles en magasin. Chaque pièce est personnalisée pour s’adapter au branding et aux besoins marketing, offrant une mise en avant originale et qualitative.

Marques de luxe & cosmétiques

L’impression 3D permet aux marques de luxe et aux acteurs de la cosmétique de créer des objets promotionnels uniques, capots décoratifs et prototypes haut de gamme. Les procédés SLA/DLP offrent une finesse exceptionnelle pour les concepts de packaging et les miniatures détaillées, tandis que le FDM permet de produire des présentoirs et supports grand format à moindre coût. Ces solutions combinent précision, personnalisation et finitions premium, en parfaite adéquation avec les standards du secteur.

Événementiel

Pour les concours, compétitions sportives ou remises de prix corporate, l’impression 3D permet la fabrication de trophées personnalisés et exclusifs. Grâce à la liberté de conception offerte, il est possible de produire des designs originaux, intégrant logos, formes complexes ou gravures distinctives.

Objets décoratifs & événementiels

Cinéma & spectacles vivants

L’impression 3D pour le cinéma et le spectacle vivant est devenue un outil incontournable pour créer des décors sur mesure, maquettes de plateaux, accessoires spécifiques et lettrages 3D grand format. Les procédés FDM et SLS permettent de produire rapidement des volumes légers mais résistants, tandis que les technologies SLA/DLP assurent une précision parfaite pour les détails fins.

Grâce à la fabrication additive, il est possible de donner vie à des éléments scénographiques complexes, accessoires uniques ou reproductions fidèles d’objets en un temps record. L’impression 3D apporte ainsi aux réalisateurs, scénographes et décorateurs une flexibilité inégalée pour enrichir la scénographie, les tournages et les mises en scène.

Vitrines & campagnes marketing

L’impression 3D appliquée aux vitrines et campagnes marketing permet de concevoir des objets décoratifs en volume, prototypes de décor, logos 3D colorés et éléments visuels personnalisés. Les marques utilisent la fabrication additive pour renforcer la mise en scène de leurs lancements de produits, opérations promotionnelles et campagnes saisonnières.

Les procédés FDM autorisent la production de volumes grand format et lettrages imposants, tandis que la SLA/DLP offre des finishes premium et détaillées adaptées aux objets de vitrine haut de gamme. Grâce à l’impression 3D, les enseignes, agences marketing et grandes marques bénéficient d’un outil flexible pour créer des décors originaux, immersifs et attractifs, capables d’attirer l’attention des passants et de dynamiser leurs points de vente.

Musées & parcs de loisirs

L’impression 3D pour musées et parcs de loisirs est idéale pour produire des maquettes d’exposition, reproductions miniatures, objets immersifs et éléments interactifs. La fabrication additive offre la possibilité de recréer avec précision des pièces historiques, sculptures ou objets disparus, mais aussi de développer des éléments décoratifs modernes et scénographies immersives. Le SLS garantit des pièces solides et durables pour les environnements à forte fréquentation, tandis que la SLA/DLP fournit des détails d’une grande finesse pour les maquettes d’architecture, reproductions archéologiques ou objets pédagogiques. L’impression 3D permet aux institutions culturelles et parcs à thème de proposer des expositions interactives, expériences immersives et reconstitutions uniques, alliant innovation technologique et attractivité pour le public.

Matériaux compatibles

PLA

PETG

ASA

Informations techniques

Tolérances dimensionnelles

La précision varie selon la technologie utilisée :

• FDM : ± 0,2 à 0,3 mm / 100 mm → suffisant pour des prototypes fonctionnels, gabarits de contrôle ou grandes pièces volumineuses où la tolérance n’est pas critique.

• SLA/DLP : ± 0,05 mm / 100 mm → idéal pour des objets esthétiques, miniatures, packaging ou capots décoratifs nécessitant finesse et rendu premium.

• SLS : ± 0,1 à 0,2 mm / 100 mm → compromis efficace entre fidélité dimensionnelle et résistance mécanique, adapté aux applications industrielles exigeantes.

Épaisseurs max

L’épaisseur conditionne le niveau de détail et la vitesse de production :

• FDM : 100 à 800 µm → en mode fin, rendu plus précis et surface détaillée ; en mode épais, fabrication rapide et robuste, idéale pour outillages ou pièces XXL.

• SLA/DLP : 25 à 100 µm → surface lisse, détails très fins, parfait pour des prototypes haut de gamme et objets promotionnels soignés.

• SLS : 100 à 120 µm → bonne précision géométrique tout en conservant une solidité élevée, adaptée aux séries fonctionnelles et aux pièces techniques complexes.

Formats de fichiers

Nos imprimantes 3D acceptent les formats issus de la conception numérique :

• STL / OBJ : standards universels pour FDM, SLA/DLP et SLS, décrivant directement la géométrie.

• STEP / IGES / Parasolid : privilégiés en CAO/DAO industrielle, car ils conservent les assemblages et données précises des bureaux d’études.

Cette compatibilité multi-format garantit une intégration fluide dans vos projets, qu’ils soient mécaniques ou visuels.

Volume de fabrication

La capacité de production varie selon la technologie d’impression 3D, ce qui nous permet de répondre aussi bien à des besoins uniques qu’à des volumes industriels :

• FDM grand format : jusqu’à 1000 × 1000 × 1000 mm, extensible grâce à l’assemblage et aux opérations de post-traitement (collage, usinage, peinture cabine). → Idéal pour des prototypes structurels, maquettes volumineuses ou éléments décoratifs XXL.

• Ferme de production FDM : parc de 100 imprimantes industrielles (250 × 250 × 250 mm chacune) permettant la fabrication en série. Cette capacité garantit des délais courts et une production répétable, parfaitement adaptée aux petites, moyennes et grandes séries de pièces techniques ou visuelles.

• SLA/DLP : environ 500 × 300 × 250 mm → recommandé pour les pièces de précision, prototypes design et objets promotionnels haut de gamme nécessitant finesse et rendu premium.

• SLS : volume de 340 × 340 × 340 mm par cycle, avec possibilité de regrouper plusieurs objets. → Solution idéale pour des séries fonctionnelles robustes et des pièces complexes destinées à l’industrie.

Écologie & durabilité

L’impression 3D limite le gaspillage en utilisant uniquement la matière nécessaire : • FDM : possibilité d’utiliser des filaments biosourcés (PLA) ou recyclés (PETG), pour une approche plus responsable. • SLA/DLP : même si la gestion des résines reste spécifique, des gammes biodégradables et recyclables apparaissent progressivement. • SLS : la poudre non frittée peut être réutilisée en partie, ce qui réduit fortement les déchets En produisant localement et à la demande, vous évitez les stocks inutiles et diminuez l’empreinte carbone liée au transport.

Vos questions les plus fréquentes sur l'impression 3D

Combien coûte une impression 3D professionnelle ?

Combien coûte une impression 3D professionnelle ?

Le prix dépend du procédé (FDM, SLA/DLP, SLS), du volume et du matériau. En industrie, une pièce simple démarre à 100 € ; en communication, un projet sur mesure (maquette, PLV, trophée) à partir de 500 €. Un devis personnalisé est réalisé pour les séries ou les pièces complexes.

Quel est le délai moyen de production en impression 3D ?

Quel est le délai moyen de production en impression 3D ?

Un prototype simple est prêt en 48 à 72 h. Pour des séries ou pièces avec finitions (peinture, polissage, assemblage), le délai moyen est de 5 à 10 jours ouvrés. Grâce à notre parc machines, nous répondons aussi aux urgences industrielles ou aux campagnes événementielles.

Les pièces imprimées en 3D sont-elles solides ?

Les pièces imprimées en 3D sont-elles solides ?

Oui, selon le matériau et le procédé. Le FDM technique (PETG, nylon, composites) offre robustesse et fonctionnalité, le SLS en nylon PA12 combine résistance et durabilité, tandis que le SLA/DLP privilégie précision et rendu visuel haut de gamme.

Peut-on imprimer en 3D des pièces pour contact alimentaire ?

Peut-on imprimer en 3D des pièces pour contact alimentaire ?

Certains matériaux comme le PLA ou le PETG certifiés le permettent. Un traitement de surface est recommandé pour garantir l’hygiène. Pour des projets sensibles, l’usage de matériaux certifiés FDA est conseillé.

Peut-on intégrer inserts ou pièces métalliques à l’impression 3D ?

Peut-on intégrer inserts ou pièces métalliques à l’impression 3D ?

Oui. En FDM et en SLS, il est courant d’intégrer des inserts filetés, axes ou fixations métalliques pour renforcer la résistance et faciliter l’assemblage mécanique.

L’impression 3D est-elle adaptée à l’extérieur ?

L’impression 3D est-elle adaptée à l’extérieur ?

Oui, avec des matières comme le PETG, l’ASA ou certains nylons, résistants aux UV, pluie et gel. Des finitions protectrices (vernis anti-UV, étanchéité) prolongent la durée de vie des pièces.

Les pièces imprimées en 3D respectent-elles les normes anti-feu ?

Les pièces imprimées en 3D respectent-elles les normes anti-feu ?

Oui, certains filaments, poudres et résines sont disponibles en version ignifugée (UL94 V-0, M1). Ces solutions sont utilisées dans l’événementiel, le ferroviaire ou l’aéronautique.

Peut-on obtenir des finitions haut de gamme ?

Peut-on obtenir des finitions haut de gamme ?

Oui : peinture métallisée, chromage, dorure, vernis brillant ou mat. Ces traitements premium sont très utilisés dans le luxe, la communication visuelle et l’événementiel.

Est-il possible d’intégrer LED ou électronique ?

Est-il possible d’intégrer LED ou électronique ?

Oui. Nous concevons des pièces avec logements, passages de câbles et supports LED. Idéal pour enseignes lumineuses, prototypes connectés ou maquettes interactives.

L’impression 3D est-elle économique pour la série ?

L’impression 3D est-elle économique pour la série ?

Oui, dès 10 à 500 pièces grâce à l’absence de moules. Adaptée aussi aux moyennes séries flexibles, elle complète les procédés classiques pour produire rapidement des pièces personnalisées ou complexes.