Qu’est-ce qu’une pièce plastique “technique” ?

Une pièce plastique “technique” est une pièce destinée à un usage fonctionnel en environnement industriel, et non à un simple rôle esthétique. Elle participe directement au fonctionnement d’un équipement ou d’un ensemble mécanique et doit conserver ses propriétés dans le temps.

Contrairement à un prototype visuel, une pièce technique est conçue pour résister à des contraintes mécaniques, thermiques et parfois chimiques, tout en respectant des tolérances compatibles avec l’assemblage (emboîtement, vissage, guidage, clipsage).

Pourquoi choisir l’impression 3D pour des pièces plastiques techniques ?

L’impression 3D permet de produire des pièces plastiques techniques sans outillage, directement à partir du fichier CAO. Elle est particulièrement adaptée aux besoins industriels lorsque les volumes sont faibles à moyens, que les délais sont courts ou que les géométries sont complexes.

Selon les cas, elle permet de réduire les délais de fabrication de 70 à 90 % par rapport à des procédés nécessitant un moule, et d’éviter des coûts d’outillage pouvant atteindre plusieurs milliers d’euros.

➡️ Délais de fabrication courts et forte réactivité

Une production peut être lancée immédiatement après validation du modèle 3D, sans délai d’outillage.

En pratique :

- 24 à 72 h pour une pièce unitaire ou une présérie

- Quelques jours à 1–2 semaines pour une série de 10 à 300 pièces, selon la géométrie et le matériau

À l’inverse, l’injection plastique nécessite généralement :

- 3 à 8 semaines pour la fabrication du moule

- puis un temps de production supplémentaire

Cette rapidité permet de maintenir des équipements en fonctionnement, de produire des pièces de remplacement rapidement ou de sécuriser une montée en cadence avant industrialisation.

➡️ Liberté de conception sans coût d’outillage

L’absence de moule supprime les coûts fixes initiaux, souvent compris entre 5 000 et 25 000 € pour des moules simples, et bien plus pour des pièces techniques complexes. Cela rend économiquement viable la fabrication de séries courtes et moyennes, même avec des géométries spécifiques.

La complexité de la pièce a peu d’impact sur le coût de fabrication. Il est donc possible d’intégrer :

· des renforts localisés,

· des canaux internes,

· des formes optimisées mécaniquement,

tout en conservant un coût unitaire stable sur l’ensemble de la série. Cela permet d’adapter la conception à la fonction réelle de la pièce, sans compromis liés à l’outillage.

Matériaux adaptés à la fabrication de pièces techniques en impression 3D

Le choix du matériau est déterminant pour garantir la tenue mécanique, la stabilité dimensionnelle et la durabilité d’une pièce plastique technique. En impression 3D, il existe une large gamme de polymères permettant de répondre à différents environnements d’utilisation, depuis des applications standards jusqu’à des contraintes industrielles élevées.

Le matériau doit être sélectionné en fonction des efforts mécaniques, de la température de service, de l’exposition aux produits chimiques et de la durée de vie attendue de la pièce.

➡️ Plastiques standards vs plastiques techniques

Les plastiques dits “standards” peuvent convenir pour des pièces faiblement sollicitées ou des environnements peu contraignants. En revanche, pour des applications industrielles, on privilégiera des plastiques techniques offrant une meilleure résistance mécanique, thermique et chimique.

➡️ Résistance mécanique, thermique et chimique

Chaque matériau présente des caractéristiques spécifiques. Certains offrent une bonne rigidité, d’autres une meilleure résistance aux chocs, à la chaleur ou aux agents chimiques. Le choix doit donc être fait en fonction de l’usage réel de la pièce, et non uniquement sur des critères de coût ou de facilité d’impression.

Résistance mécanique

La résistance mécanique d’une pièce imprimée en 3D dépend non seulement du matériau utilisé, mais aussi fortement de la géométrie de la pièce, de son taux de remplissage, de l’épaisseur des parois et surtout de l’orientation d’impression. Les efforts appliqués dans le sens des couches ne sollicitent pas la pièce de la même manière que ceux appliqués perpendiculairement, ce qui peut influencer la résistance en traction, en flexion ou en impact.

Certains polymères privilégient la rigidité et la tenue dimensionnelle, tandis que d’autres offrent une meilleure résistance aux chocs et à la fatigue, ce qui les rend plus adaptés aux pièces soumises à des vibrations ou à des impacts répétés. Le choix du matériau et des paramètres d’impression doit donc être fait en fonction des contraintes mécaniques réelles de l’application, et non uniquement sur la base des caractéristiques théoriques du matériau.

Tableau de comparaison Mécanique :

Résistance thermique et chimique

Pour des environnements exposés à la chaleur, aux huiles, aux carburants ou aux produits de nettoyage industriels, le choix du matériau devient déterminant. Certains polymères peuvent se ramollir, se fissurer ou perdre leurs propriétés mécaniques sous l’effet combiné de la température et des agents chimiques.

Une température de service trop proche de la température de transition vitreuse (Tg) peut entraîner un fluage, des déformations permanentes ou une perte de précision dimensionnelle. De même, l’exposition répétée à des hydrocarbures, solvants ou détergents alcalins peut provoquer un gonflement de la matière, une fragilisation ou une fissuration sous contrainte (stress cracking).

C’est pourquoi la sélection du matériau doit prendre en compte non seulement la résistance mécanique nominale, mais aussi la compatibilité chimique et la tenue thermique sur la durée, en fonction du cycle réel d’utilisation de la pièce.

Tableau de comparaison Thermique et Chimique :

* Température indicative d’utilisation continue, dépendante de la géométrie et des conditions d’exploitation.

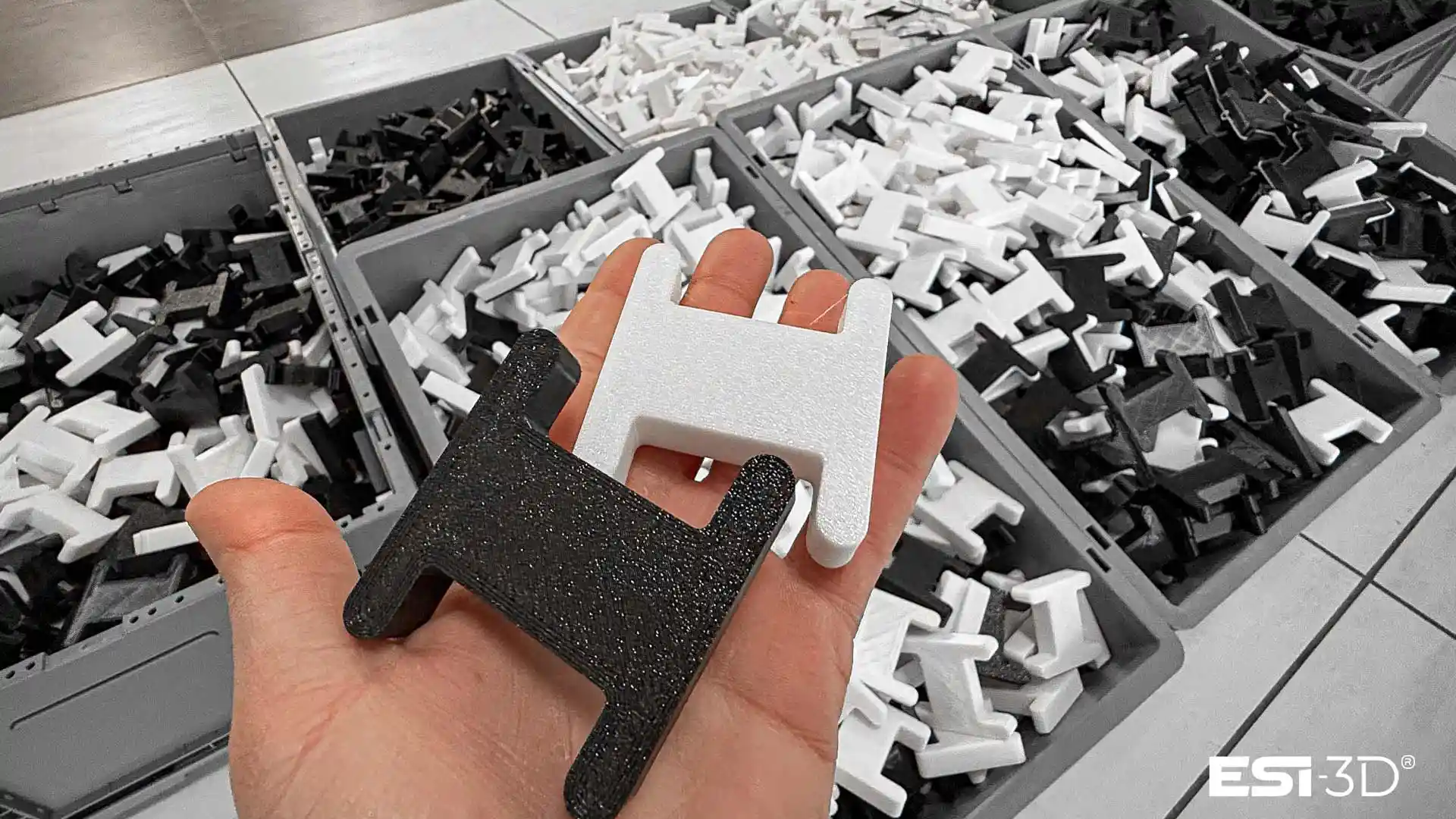

De la pièce unitaire à la petite et moyenne série

L’impression 3D ne se limite pas à la fabrication de prototypes. Elle permet également la production de pièces destinées à l’usage final, en volumes adaptés aux besoins industriels, tout en conservant une grande flexibilité de fabrication.

Ce mode de production est particulièrement pertinent pour des séries allant de quelques unités jusqu’à plusieurs dizaines de milliers de pièces, lorsque les volumes ne justifient pas immédiatement un moule d’injection ou lorsque des ajustements de conception restent possibles.

➡️ Prototypage fonctionnel et validation avant production

Avant de lancer une série de pièces plastiques, il est souvent nécessaire de valider la pièce en conditions réelles d’utilisation. L’impression 3D permet de produire rapidement des prototypes fonctionnels, réalisés dans des matériaux proches de ceux utilisés en production, afin de tester l’assemblage, la résistance mécanique et le comportement en situation réelle.

Ces phases de validation permettent d’optimiser la conception, de réduire les risques techniques et d’éviter des modifications coûteuses une fois la production engagée.

Quand l’impression 3D est pertinente pour la production

Grâce à un parc machines dimensionné pour la production, il est possible d’assurer des cadences élevées et une bonne répétabilité, y compris pour des volumes importants. Selon la géométrie de la pièce, le matériau et le temps de cycle, la fabrication peut être pertinente jusqu’à plusieurs dizaines de milliers de pièces, voire jusqu’à environ 200 000 pièces par an pour certaines références.

L’impression 3D est particulièrement adaptée pour :

- des séries de 10 à plusieurs milliers de pièces,

- des références multiples avec des géométries spécifiques,

- des productions échelonnées dans le temps, sans immobilisation de stock,

- des pièces susceptibles d’évoluer entre deux lots.

Au-delà de certains volumes ou pour des cadences très élevées, des procédés comme l’injection plastique peuvent devenir plus compétitifs. L’impression 3D s’intègre alors comme une solution de production complémentaire, idéale pour sécuriser les phases de lancement, couvrir des besoins spécifiques ou produire des séries techniques flexibles.

Pourquoi faire appel à un sous-traitant industriel comme ESI-3D ?

La fabrication de pièces plastiques techniques en série nécessite un sous-traitant capable d’assurer des volumes importants, une qualité constante et des délais fiables. ESI-3D accompagne les industriels dans la production de leurs pièces d’usage final, avec une organisation pensée pour la fabrication en série et la montée en cadence.

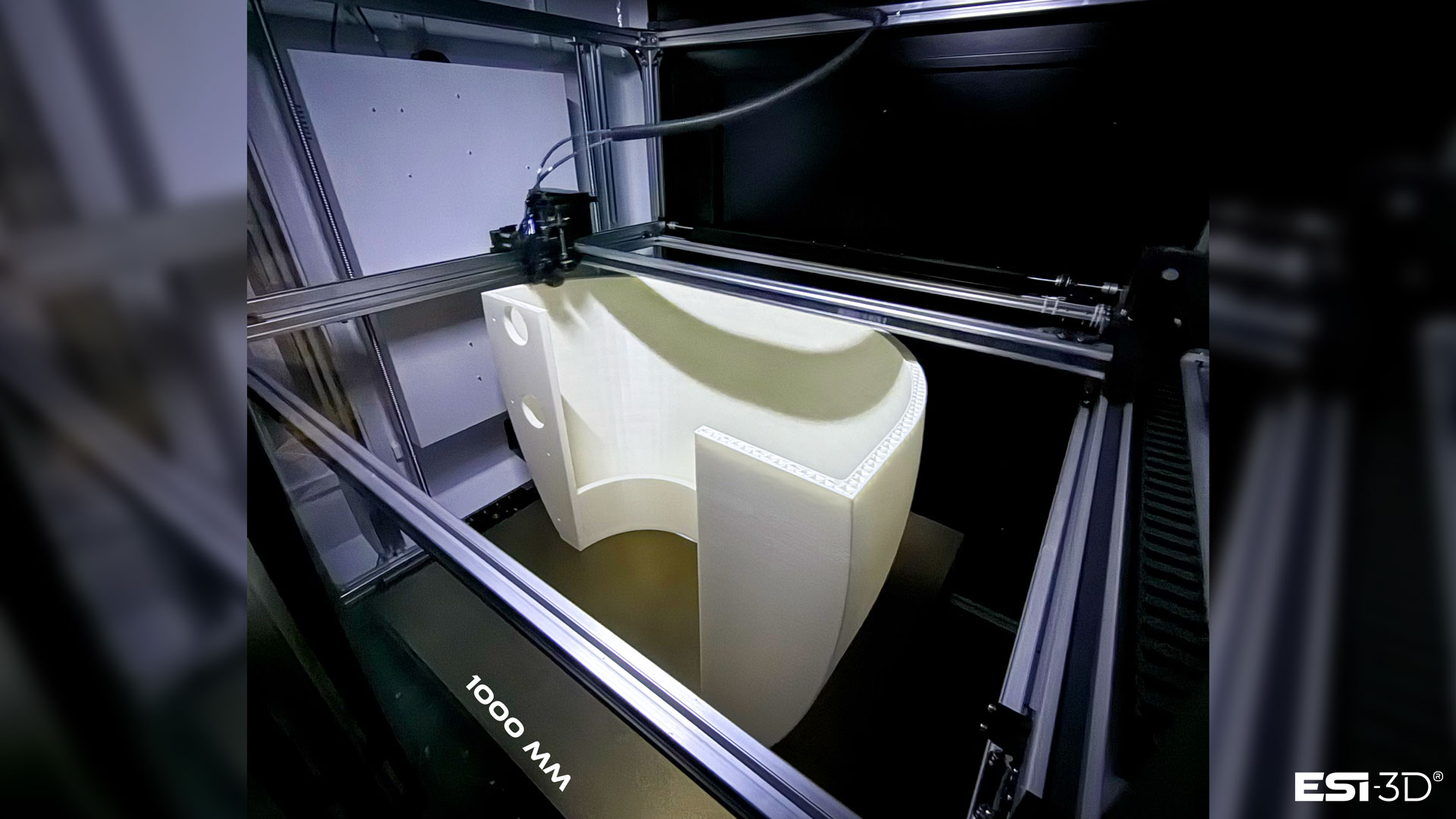

➡️ Capacités industrielles ESI-3D

- Site de production de plus de 1 000 m² dédié à la fabrication

- Parc machines de plus de 100 machines de productions

- Capacité de production jusqu’à 200 000 pièces par référence

- Fabrication de pièces de grande dimension jusqu’à environ 1 m²

- Production de la pièce unitaire à la série industrielle

- Implantation à environ 1 heure de Paris (Île-de-France & Bourgogne)

- Multi-procédés : impression 3D, usinage CNC, découpe