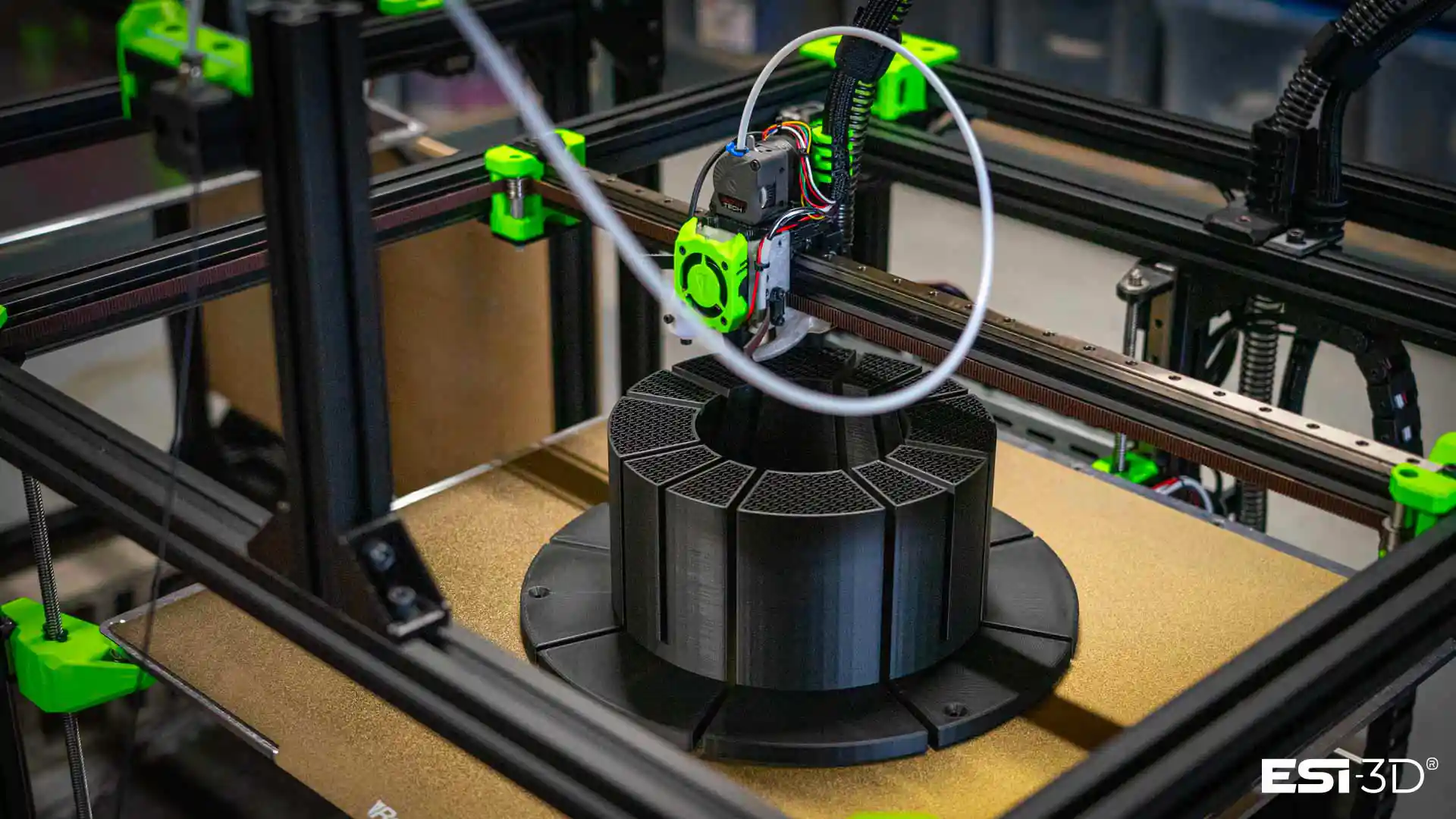

Impression 3D industrielle pour pièces techniques et production série

La fabrication additive s’impose désormais comme un levier stratégique pour accélérer les développements, sécuriser les productions et réduire les coûts tout en gagnant en agilité. Ce guide présente de manière claire et opérationnelle comment l’impression 3D permet aujourd’hui de produire des pièces techniques fiables, d’optimiser les flux industriels et de répondre aux exigences des bureaux d’études, de la maintenance et des lignes de production.

Réponse rapide :

Vous souhaitez produire des pièces techniques en impression 3D industrielle, du prototype à la série ? ESI-3D est là pour assurer une production fiable, sans moule, avec des délais courts et des coûts maîtrisés, jusqu’aux pièces de grand format prêtes à l’intégration.

L’impression 3D industrielle s’impose aujourd’hui comme un véritable outil de production, capable de fabriquer des pièces techniques fonctionnelles avec des niveaux de qualité, de répétabilité et de délais compatibles avec les exigences des bureaux d’études et des ateliers. Loin du simple prototypage, elle permet de sécuriser les phases amont, d’absorber des séries de plusieurs milliers de pièces et d’arbitrer de manière plus souple entre flexibilité, coût et risques qu’avec les procédés traditionnels.

Qu’est-ce que l’impression 3D industrielle ?

L’impression 3D industrielle désigne l’utilisation de la fabrication additive dans un cadre de production structuré, avec des exigences de fiabilité, de répétabilité et de performance fonctionnelle. Elle s’appuie sur des machines professionnelles, des matériaux techniques qualifiés et des paramètres de fabrication maîtrisés, permettant de produire des pièces destinées à un usage réel en environnement industriel.

Contrairement à une impression 3D orientée prototypage rapide ou usage ponctuel, l’impression 3D industrielle s’intègre dans des processus de développement, de maintenance ou de production. Elle permet de fabriquer des pièces techniques fonctionnelles, des outillages, des composants d’intégration ou des séries limitées, avec des délais courts et sans recours à un outillage lourd.

Lorsqu’elle est correctement industrialisée, l’impression 3D devient un procédé de fabrication à part entière. Elle répond à des problématiques concrètes d’ingénierie, de flexibilité et de maîtrise des coûts, tout en conservant la capacité d’évoluer avec le produit et ses contraintes d’usage.

Dans quels cas l’impression 3D industrielle est pertinente ?

L’impression 3D industrielle est particulièrement pertinente lorsque les contraintes du projet imposent une approche plus souple que les procédés traditionnels. Elle s’adresse aux situations où la réactivité, la flexibilité et la maîtrise des risques industriels sont déterminantes.

➡️ Quand les délais sont critiques

Maintenance, panne machine ou besoin urgent de remplacement : l’impression 3D permet de produire une pièce fonctionnelle en quelques jours, parfois en quelques heures, sans attendre la fabrication d’un outillage ou la mobilisation d’une chaîne de production classique.

➡️ Quand le design doit évoluer

Sur un produit encore en phase de prototype fonctionnel et validation technique, la fabrication additive autorise des ajustements rapides. Une modification de géométrie, d’interface ou de fixation peut être intégrée immédiatement, sans remettre en cause l’ensemble du processus industriel.

➡️ Quand les volumes sont incertains ou intermédiaires

Entre quelques dizaines et plusieurs milliers de pièces, l’impression 3D offre une alternative crédible aux procédés traditionnels. Elle permet de lancer une production sans investissement initial lourd, tout en s’inscrivant dans une logique maîtrisée d’industrialisation et de production en série, lorsque le projet doit gagner en stabilité dans le temps.

➡️ Quand la géométrie est complexe ou optimisée

Canaux internes, formes organiques, allègement de structure ou intégration de plusieurs fonctions en une seule pièce : l’impression 3D permet de produire des géométries difficiles, voire impossibles, à réaliser par usinage ou injection.

➡️ Quand la personnalisation est nécessaire

Variantes dimensionnelles, adaptations spécifiques, marquages ou évolutions par lot : la fabrication additive permet de produire des pièces différenciées sans pénaliser les délais ni la structure de coûts.

Volumes, délais et ordres de grandeur industriels

L’impression 3D industrielle se distingue par sa capacité à couvrir une large plage de volumes et de dimensions, tout en conservant des délais courts et une grande souplesse de production. Contrairement aux procédés traditionnels, les ordres de grandeur ne dépendent pas uniquement du nombre de pièces produites, mais aussi de la géométrie, du matériau, du niveau de finition et des contraintes fonctionnelles attendues.

Volumes typiques observés en impression 3D industrielle

En environnement industriel, l’impression 3D est aujourd’hui utilisée bien au-delà du simple prototype.

👉 Dans cette plage, l’impression 3D industrielle permet de produire sans moule, tout en conservant une logique série cohérente.

Délais de mise en production : un avantage structurel

L’absence de moule ou d’outillage spécifique permet une mise en production directe à partir des fichiers numériques. En pratique, les délais constatés sont :

Ces délais incluent généralement la préparation du fichier, la fabrication et les contrôles de base, sans phase de développement d’outillage.

👉 Selon le Wohlers Report 2024, la fabrication additive permet en moyenne une réduction de 40 à 60 % des délais de développement par rapport aux procédés conventionnels.

Dimensions et liberté géométrique

L’impression 3D industrielle permet de produire des pièces de tailles très variées, souvent impossibles à obtenir rapidement par d’autres procédés.

- Petites pièces techniques : quelques millimètres à 200 mm

- Pièces mécaniques standards : 200 à 600 mm

- Pièces grand format : 600 à 1 000 mm

- Pièces XXL monobloc : jusqu’à 1 000 × 1 000 × 1 000 mm

- Volumes supérieurs : réalisables par assemblage structurel

Dans de nombreux cas, une pièce imprimée en monobloc permet de remplacer 3 à 8 éléments assemblés, réduisant :

- le temps de montage,

- les tolérances cumulées,

- les risques de défaillance mécanique.

Répétabilité et tolérances compatibles avec l’industrie

L’impression 3D industrielle offre aujourd’hui des niveaux de répétabilité compatibles avec de nombreux usages mécaniques et fonctionnels.

- des paramètres machine verrouillés,

- une production multi-machines homogénéisée,

- des contrôles dimensionnels ciblés sur les zones fonctionnelles.

Ce que ces ordres de grandeur changent concrètement

Ces chiffres permettent aux industriels de :

- lancer une production sans immobiliser de capital,

- réduire fortement les délais de mise sur le marché,

- sécuriser les phases amont avant un éventuel passage à l’injection,

- produire au fil de l’eau, sans coûts de relance ni minimum de commande.

C’est cette capacité à combiner volumes maîtrisés, délais courts, flexibilité géométrique et logique série qui fait aujourd’hui de l’impression 3D industrielle un véritable outil de production, et non plus un simple procédé de prototypage.

Impression 3D vs injection plastique : comment arbitrer ?

L’impression 3D industrielle et l’injection plastique répondent à des logiques industrielles fondamentalement différentes. L’enjeu n’est pas de déterminer laquelle est “meilleure”, mais à quel moment du cycle de vie d’un produit chaque procédé devient le plus pertinent.

L’arbitrage repose principalement sur la maturité du design, les volumes visés, les délais et le niveau de risque acceptable.

Deux approches industrielles distinctes

L’impression 3D industrielle privilégie la flexibilité, la rapidité et la réduction du risque initial, tandis que l’injection plastique vise l’optimisation du coût unitaire à très grande série, au prix d’un engagement industriel plus lourd dès le départ.

➡️ Quand l’impression 3D est la solution la plus pertinente

L’impression 3D industrielle est particulièrement adaptée lorsque :

- le design n’est pas encore totalement figé,

- les volumes sont intermédiaires ou incertains,

- le time-to-market est critique,

- le projet nécessite une montée en série progressive,

- l’investissement dans un moule représente un risque financier prématuré.

Dans ces contextes, l’impression 3D permet de produire, tester, ajuster et itérer sans remettre en cause la chaîne de fabrication.

➡️ Quand l’injection plastique devient incontournable

L’injection plastique prend tout son sens lorsque :

- le produit est totalement validé et stabilisé,

- les volumes sont très élevés et récurrents,

- le coût unitaire doit être optimisé au maximum,

- les délais de mise en production sont compatibles avec la fabrication du moule.

En contrepartie, toute modification ultérieure implique des coûts et des délais supplémentaires liés à l’outillage.

Une trajectoire industrielle plutôt qu’un choix binaire

Dans de nombreux projets, l’arbitrage ne se fait pas entre impression 3D ou injection, mais selon une trajectoire industrielle cohérente :

- impression 3D pour les phases amont (prototype, présérie, premières séries),

- validation du produit et des usages,

- bascule vers l’injection lorsque les volumes et la stabilité le justifient.

Cette approche permet de réduire les risques, de maîtriser les coûts globaux et d’éviter des investissements prématurés, tout en sécurisant la production sur le long terme.

Technologies utilisées en impression 3D industrielle

➡️ FDM : impression 3D par extrusion pour des pièces techniques robustes

Le FDM (dépôt de filament fondu) utilise l’extrusion de polymères thermoplastiques pour produire des pièces fonctionnelles résistantes et dimensionnellement stables. Le procédé accepte une large gamme de matériaux industriels : PLA technique pour les prototypes rapides, ABS et ASA pour la tenue thermique et extérieure, PETG pour la résistance chimique, nylon/PA et PA-CF pour les efforts mécaniques, PC et PC-ABS pour les environnements exigeants, ainsi que des composites renforcés pour maximiser rigidité et durabilité.

Applications courantes : capots, carters, caches, supports, brides, entretoises, gabarits, outillages, prototypes fonctionnels et petites séries techniques. Le FDM garantit une production fiable, économique et adaptée aux besoins de l’industrie.

➡️ SLA / DLP : impression 3D par photopolymérisation pour une précision extrême

La SLA (stéréolithographie) solidifie une résine photopolymère à l’aide d’un laser pour produire des pièces ultra-précises avec des détails fins et une surface parfaitement lisse. Le procédé exploite différentes résines techniques : résines rigides pour la précision dimensionnelle, résines ABS-like pour les prototypes mécaniques, résines Tough pour les efforts répétés, résines flexibles pour simuler des élastomères, résines haute température pour valider des montages soumis à la chaleur et résines translucides pour les pièces optiques ou fluidiques.

Applications courantes : validation d’assemblages, pièces d’ajustement, tests ergonomiques, prototypage fonctionnel, petites séries haute définition, composants complexes nécessitant une finition impeccable. La SLA garantit une qualité de surface supérieure et une reproduction exacte des géométries fines.

➡️ SLS : impression 3D par frittage laser pour des pièces techniques en polymères haute performance

Le SLS (Selective Laser Sintering) fritte de la poudre polymère — principalement PA11 et PA12 — pour produire des pièces légères, solides et extrêmement répétables. Ces matériaux offrent une excellente résistance mécanique, une bonne tenue à la fatigue, une forte résilience et une stabilité dimensionnelle idéale pour les environnements industriels. Les variantes chargées (PA12 GF, PA12 CF) permettent d’augmenter rigidité, dureté et résistance à l’usure.

Applications courantes : composants soumis à vibration ou frottement, pièces clipsées, charnières, boîtiers, conduits, pièces structurelles, séries techniques, prototypes fonctionnels haute performance. L’absence de supports autorise des géométries optimisées, internes ou complexes, tout en garantissant une production fiable et adaptée aux volumes moyens ou élevés.

Répétabilité et fiabilité en production série

En production série, la valeur d’un procédé ne se mesure pas à la réussite d’une première pièce, mais à sa capacité à reproduire des pièces identiques dans le temps, avec des performances constantes. L’impression 3D industrielle répond aujourd’hui à ces exigences lorsqu’elle est correctement industrialisée.

La répétabilité repose sur des paramètres de fabrication stabilisés, des profils machine verrouillés et une organisation de production adaptée (parc machines homogénéisé, suivi des lots, contrôles ciblés). Cette approche permet de garantir des pièces aux caractéristiques dimensionnelles et fonctionnelles constantes, série après série.

La fiabilité s’inscrit dans la durée : une pièce validée peut être reproduite à l’identique plusieurs semaines ou plusieurs mois plus tard, sans dérive qualitative. C’est cette capacité à conjuguer stabilité, traçabilité et constance qui permet à l’impression 3D de s’intégrer pleinement dans une logique de production série industrielle.

Limites de l’impression 3D industrielle

L’impression 3D industrielle est un procédé performant, mais elle n’est pas universelle. Certaines contraintes techniques, économiques ou fonctionnelles peuvent rendre d’autres solutions plus adaptées. Identifier ces limites en amont permet d’éviter des choix inadaptés.

➡️ Volumes très élevés et coût unitaire

Lorsque les volumes deviennent très importants et parfaitement récurrents, l’impression 3D perd en compétitivité face à l’injection plastique. Le coût unitaire reste relativement stable, là où l’injection permet une forte optimisation à grande série.

➡️ Contraintes thermiques et chimiques

Certaines applications imposent des températures de service élevées ou une exposition continue à des solvants agressifs. Dans ces cas, les matériaux imprimables peuvent montrer leurs limites par rapport à des polymères injectés spécifiques.

➡️ Charges mécaniques extrêmes et anisotropie

Les pièces issues de fabrication additive peuvent présenter une anisotropie mécanique. Pour des efforts très élevés ou des sollicitations structurelles critiques, des procédés offrant une résistance isotrope totale peuvent être plus adaptés.

➡️ Tolérances dimensionnelles très serrées

Lorsque des tolérances inférieures à ±0,05 mm sont exigées de manière systématique, l’impression 3D devient moins pertinente sans opérations complémentaires. Les procédés traditionnels restent alors plus fiables.

Ces limites ne remettent pas en cause l’intérêt de l’impression 3D industrielle, mais rappellent qu’elle doit être choisie de manière raisonnée, en fonction des contraintes réelles du projet et non comme une solution par défaut.

Cas concrets de production en impression 3D industrielle

Ces exemples illustrent comment l’impression 3D industrielle s’intègre concrètement dans des logiques de production série, avec des contraintes réelles de volumes, de délais et d’usage terrain.

Production de 5 000 cales pour un industriel de la métallurgie

Un fabricant de structures métalliques devait produire rapidement des cales d’entreposage pour racks industriels, destinées à être utilisées en environnement logistique. Les pièces, de 60 × 60 mm, devaient assurer une bonne stabilité mécanique tout en restant simples à produire en volume.

La solution retenue a été une production en impression 3D FDM, permettant de lancer la fabrication sans outillage et d’absorber le volume demandé en un délai court.

- Volume produit : 5 000 pièces

- Procédé : FDM industriel

- Délai de production : environ 2 semaines

Cette approche a permis au client de sécuriser son planning d’expédition sans immobiliser de budget dans un moule, tout en garantissant une répétabilité suffisante pour un usage industriel.

Production de 3 000 entretoises pour un industriel de la chaudronnerie

Dans ce second cas, un industriel de la chaudronnerie avait besoin d’entretoises techniques d’environ 30 mm, destinées à l’assemblage de sous-ensembles mécaniques. Les pièces devaient être disponibles rapidement afin de ne pas bloquer la chaîne de production.

La fabrication a été réalisée en impression 3D FDM, avec des paramètres verrouillés pour assurer une constance dimensionnelle sur l’ensemble du lot.

- Volume produit : 3 000 pièces

- Procédé : FDM industriel

- Délai de production : environ 1 semaine et demie

Ce mode de production a permis une mise à disposition rapide, sans phase d’outillage, tout en offrant une solution robuste et reproductible pour un usage en atelier.

Ces deux cas montrent que l’impression 3D industrielle est pleinement pertinente pour des séries techniques de plusieurs milliers de pièces, dès lors que les contraintes de délais, de flexibilité et de maîtrise des coûts priment sur l’optimisation du coût unitaire à très grande échelle.

Pourquoi confier un projet d’impression 3D industrielle à ESI-3D ?

La réussite d’un projet d’impression 3D industrielle ne dépend pas uniquement du parc machines. Elle repose sur la capacité à faire les bons choix techniques, à structurer une production série fiable et à anticiper l’évolution du produit dans le temps. C’est cette vision industrielle globale qui permet de sécuriser coûts, délais et performance des pièces.

✅ Une expertise issue de la conception et de l’ingénierie industrielle

Les équipes d’ESI-3D sont formées à la conception mécanique et à l’ingénierie industrielle. Chaque pièce est analysée dans son usage réel : contraintes mécaniques, interfaces d’assemblage, tolérances et environnement d’exploitation. Cette approche permet d’adapter la conception au procédé d’impression 3D retenu et de fiabiliser la production dès l’amont.

✅ Une capacité de production industrielle réellement scalable

Avec un atelier de 1 000 m² et un parc de plus de 100 machines industrielles, ESI-3D est structuré pour produire aussi bien des préséries que des séries techniques de plusieurs milliers de pièces. Cette capacité permet de lisser les volumes, d’absorber des montées en cadence progressives et de tenir des délais industriels, même sur des projets complexes ou multi-références.

✅ Une logique de production série, pas de simple impression

L’impression 3D industrielle chez ESI-3D repose sur des paramètres verrouillés, des profils machines stabilisés et des contrôles qualité adaptés à la série. L’objectif est clair : garantir la répétabilité, la constance dimensionnelle et la fiabilité des pièces, lot après lot, sans ajustement en aval lors de l’intégration.

✅ Une vision multi-procédés pour des arbitrages techniques objectifs

La maîtrise de l’impression 3D industrielle (FDM, SLS, SLA), complétée par l’usinage CNC et la découpe laser, permet de choisir le procédé le plus pertinent en fonction des volumes, des contraintes fonctionnelles et de la maturité du produit. Le procédé n’est jamais imposé par défaut : il est sélectionné pour sa cohérence industrielle et peut évoluer au fil de la montée en série si le projet l’exige.

Ce que nos clients nous demandent souvent sur l'impression 3D industrielle

1. Impression 3D vs injection plastique ?

1. Impression 3D vs injection plastique ?

Il faut choisir l’impression additive pour les petites et moyennes séries complexes, les prototypes et les délais courts, tandis que le moulage devient plus avantageux pour la production de masse avec un coût unitaire très faible une fois le moule amorti.

2. Peut-on garantir la même qualité d’une pièce à l’autre en série ?

2. Peut-on garantir la même qualité d’une pièce à l’autre en série ?

Oui, mais uniquement si plusieurs conditions sont maîtrisées. Beaucoup pensent que parce que c’est “impression”, ça varie : en réalité, la répétabilité dépend du contrôle des paramètres et du suivi qualité.

3. Quel est le délai moyen pour une série imprimée ?

3. Quel est le délai moyen pour une série imprimée ?

Ça dépend de trois facteurs : taille de la pièce, finition, volume. Par exemple, pour 500 supports techniques en PETG, livraison en 10 jours ouvrés. Pour des pièces XXL d’un mètre, le délai est souvent 3 à 4 semaines.

4. Quels matériaux techniques sont utilisés pour imprimer en 3D ?

4. Quels matériaux techniques sont utilisés pour imprimer en 3D ?

On utilise PLA, PETG, ASA, PA12, PA-CF, ABS, PC, composites fibres et diverses résines pour garantir résistance et tenue dans l’environnement industriel.

5. Quel est le coût réel d’une production additive face à l’usinage ?

5. Quel est le coût réel d’une production additive face à l’usinage ?

Le coût de la production additive est avantageux pour les petites et moyennes séries et prototypes, sans coût d’outillage, tandis que l’usinage devient plus rentable pour les grandes séries malgré un coût initial élevé

6. Quels sont les avantages économiques directs de l’impression 3D pour les entreprises ?

6. Quels sont les avantages économiques directs de l’impression 3D pour les entreprises ?

Elle réduit de 30 à 70% le coût des projets, accélère le R&D et supprime l’investissement en outillag

7. Quelle technologie d’impression 3D choisir selon la pièce à produire ?

7. Quelle technologie d’impression 3D choisir selon la pièce à produire ?

Le FDM convient aux pièces robustes, la SLA aux pièces de précision et le SLS aux grandes séries techniques complexes.

8. Quel accompagnement est proposé pour passer du prototype à la production série ?

8. Quel accompagnement est proposé pour passer du prototype à la production série ?

ESI-3D accompagne chaque projet de l’analyse du fichier 3D jusqu’à la production série, avec validation technique et traçabilité assurée.

9. Dans quels secteurs l’impression à la demande prend-elle vraiment sens ?

9. Dans quels secteurs l’impression à la demande prend-elle vraiment sens ?

Machines spéciales, automobile, ferroviaire, agroalimentaire, robotique, maintenance industrielle et design technique bénéficient tous de l’impression 3D.

10. Comment est assurée la répétabilité et la traçabilité des pièces produites en série ?

10. Comment est assurée la répétabilité et la traçabilité des pièces produites en série ?

Les paramètres machines sont verrouillés et archivés, avec contrôle qualité et traçabilité complète pour garantir la cohérence des séries.

En lien avec cet article

projets clients

Impression 3D SLA : la solution aux pièces obsolètes de la RATP

Reproduction de pièces ferroviaires obsolètes en impression 3D SLA avec résine UL94 V-0, alliant rétroconception, conformité feu et production en série limitée.

DYNA PLAST x ESI-3D : Flasques renforcés pour rouleaux de films alimentaires en impression 3D

Flasques techniques allégés et renforcés en impression 3D FDM pour DYNA Plast, optimisés pour rouleaux de films alimentaires avec inserts métalliques et ergonomie améliorée.

Fabrication de carters en PET-G par pliage à chaud pour machines industrielles

50 carters en PET-G plié à chaud : une alternative économique et robuste au polycarbonate pour l’industrie agroalimentaire.

Parlez nous de votre problématique

Analyse technique de votre demande, réponse structurée, sans engagement, orientée solution et faisabilité.

Pourquoi nous contacter ?

Préférez-vous être rappelé ?

Un interlocuteur technique d’ESI-3D est disponible pour échanger sur votre projet lors d’un rendez-vous téléphonique. Cet échange permet de comprendre votre besoin et d’orienter la suite du projet.

Prendre rendez-vous

Prendre rendez-vousPourquoi nous contacter ?

Préférez-vous être rappelé ?

Un interlocuteur technique d’ESI-3D est disponible pour échanger sur votre projet lors d’un rendez-vous téléphonique. Cet échange permet de comprendre votre besoin et d’orienter la suite du projet.

Prendre rendez-vous

Prendre rendez-vousNous vous recontacterons dans les plus brefs délais.

Merci de réessayer dans quelques instants ou de nous contacter directement par e-mail. (contact@esi3d.fr)